美佳推荐阅读Recommend LIST

第一代(FS-Ⅰ型)隧道活化炉设备结构和工艺特点详解

第一代(FS-I型)隧道活化炉

第一代隧道活化炉的设备结构

第一代隧道活化炉是一种“推盘式隔陷隧道活化炉”,炉体全长为16m,宽2m,高1.6m。中烘干段长4m,内撼涂以远红外辐射涂料,藉以提高烘干效果。炭化、活化段长8m.降温冷却段长4m。整个炉体由11种异型耐火砖构成,炉内的料道、火道、烟道外壁以50cm厚的炉墙包围着,内向用耐火砖,外向用瞢遇青砖砌成。在炉体两端的烘干段和降温段因温度不高用普通青砖砌成。隧道内孔为料道,上铺直径35mm的耐高温磁球作滚动滑道,滑道的水平倾斜度为1:100,便于减轻料盘在滑道上的阻力。炉体上有两个烟囱,一个为供热炉堂烟囱,一个是料道内物料排气烟囱。

第一代隧道活化炉的工艺特点

第一代隧道活化炉的炉内温度,按工艺区分为:烘干段温度40~200℃,干馏炭化活化段为300—850qC;经降温段冷却后出炉的活化料温度应低于80CC。炉内的活化气氛经测定按容积计为:含氧3%~7%,一氧化碳1%~2%,二氧化碳8%~13%。由于物料的挥发成分在炉内燃烧,提高了炭活化段的温度,燃料消耗幅度经测定每吨颗粒活性炭产品,消耗标准煤折算为2.4~3t。

(1)废气污染的消除情况

以焦油为粘结剂的颗粒活性炭生产中,不论是物理法或化学法,都存在着较严重的废气污染问题。它主要的污染源是焦油粘结剂在加热燃烧过程中,会产生含有大量的有毒气体的黄烟和黑烟,污染着周围的环境威胁人们的健康。

在此我们考虑到隧道活化炉的结构特点,可以利用活化段800~900℃的高温带气体,作为“燃烧净化法”手段,处理污染物。为此将干馏炭化的污染气体逆流,引向高温段,把废气污染物的可燃气体与火焰接触燃烧、化有害为无害气体而排出,通过实践取得了效果,基本上消除了废气污染。

(2)第一代隧道活化炉生产空气净化炭的工艺和配方

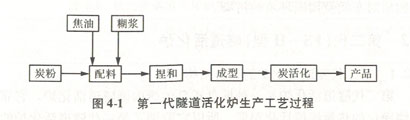

工艺流程如图图4-1 第一代隧道活化炉生产工艺过程

生产空气净化颗粒活性炭的主要物料有:炭粉、煤粉、焦油、淀粉糊等,现将其所用物料的规格、用量比例列于表4-1、表4-2。

(3)对第一代隧道活化炉的鉴定评价

第一代(FS-Ⅰ型)隧道活化炉生产颗粒活性炭,经专家鉴定认为:这种隧道活化炉是一种新型活化设备,在国内属于首次试验成功,它在同一隧道炉中同时进行颗粒炭生产的烘干、炭化、活化过程,有一定的独创性,具有工序简化、设备紧凑、操作方便等优点,特别是炭化所产生的焦油和瓦斯等在炉内直接燃烧,不仅提高了热利用效率、降砥能耗,而且大大减少了焦油等有害物质对车间及周围环境的污染。

本信息来源于美佳活性炭厂官方网站